బాల్ మిల్ మెటల్ మైన్స్ మరియు సిమెంట్ ప్లాంట్ల కోసం 10MM నుండి 130MM కాస్టింగ్ గ్రైండింగ్ మీడియా స్టీల్ బాల్

ఉత్పత్తి వివరణ

ఉత్పత్తి ప్రక్రియ

కాస్టింగ్ బాల్, కాస్టింగ్ గ్రైండింగ్ బాల్ అని కూడా పిలుస్తారు, దీనిని స్క్రాప్ స్టీల్, స్క్రాప్ మెటల్ మరియు ఇతర చెత్త పదార్థాలతో తయారు చేస్తారు. పైన పేర్కొన్న పదార్థాలు బాగా కరిగిపోతాయి మరియు వేడి చేసిన తర్వాత నిరంతర విద్యుత్తును నిర్వహిస్తాయి. కరిగించే దశలో, కావలసిన మరియు ముందుగా నిర్ణయించిన దిగుబడిని సాధించడానికి వెనాడియం, ఇనుము మరియు మాంగనీస్ వంటి పెద్ద మొత్తంలో లోహ మూలకాలను ముందుగా ఫ్లూ గ్యాస్కు కలుపుతారు. ఈ మూలకాలు సూపర్-మోల్టెన్ ఇనుమును ఉక్కు తయారీ కర్మాగారం యొక్క ఉత్పత్తి శ్రేణి నమూనాలోకి పోయగలవు.

అప్లికేషన్

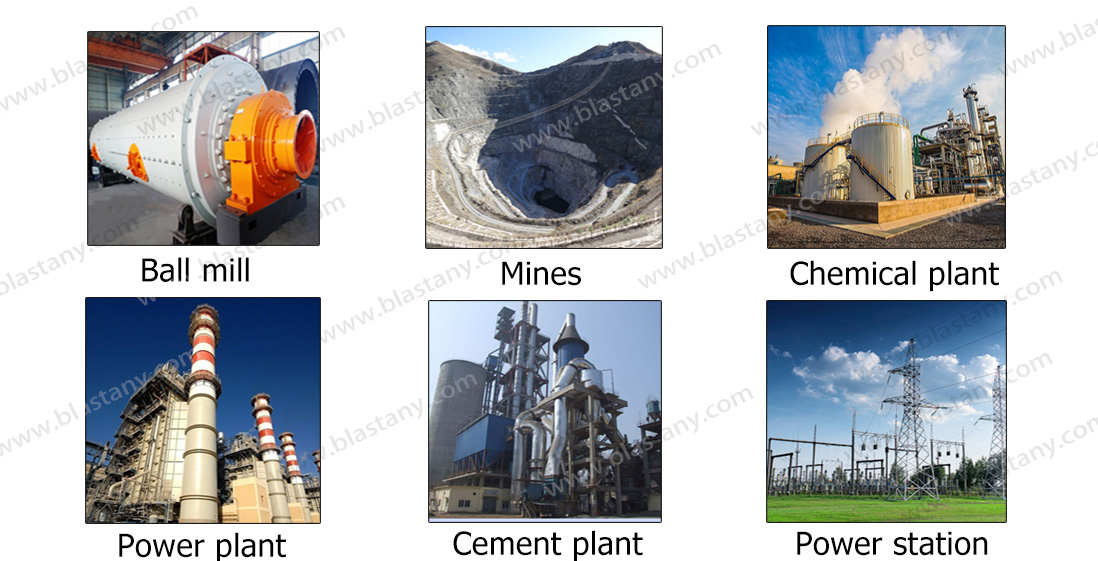

కాస్టింగ్ స్టీల్ బాల్ను వివిధ అనువర్తనాల్లో ఎక్కువగా ఉపయోగించవచ్చు, వాటిలో

సిలికా ఇసుక కర్మాగారం/సిమెంట్ ప్లాంట్/రసాయన ప్లాంట్/విద్యుత్ ప్లాంట్/గనులు/విద్యుత్ కేంద్రాలు

/రసాయన పరిశ్రమలు/గ్రైండింగ్ మిల్లు/బాల్ మిల్లు/బొగ్గు మిల్లు

కాస్టింగ్ స్టీల్ బాల్ ఉత్పత్తుల పరిచయం

క్రోమ్ కాస్ట్ స్టీల్ బాల్స్ అనేవి నిర్దిష్ట శాతం క్రోమియం కలిగిన కాస్ట్ గ్రైండింగ్ మీడియా బాల్స్, మరియు వీటిని అధిక క్రోమియం కాస్ట్ స్టీల్ బాల్స్, మీడియం క్రోమియం కాస్ట్ స్టీల్ బాల్స్ మరియు తక్కువ క్రోమియం కాస్ట్ స్టీల్ బాల్స్ గా విభజించారు. క్రోమియం కాస్ట్ స్టీల్ బాల్స్ ను హై క్రోమియం కాస్ట్ స్టీల్ బాల్స్, మీడియం క్రోమియం కాస్ట్ స్టీల్ బాల్స్ మరియు తక్కువ క్రోమియం కాస్ట్ స్టీల్ బాల్స్ గా విభజించారు. అధిక కాఠిన్యం, తక్కువ దుస్తులు మరియు తక్కువ విచ్ఛిన్నం అనే లక్షణంతో, కాస్ట్ స్టీల్ గ్రైండింగ్ బాల్స్ ప్రధానంగా సిమెంట్ పరిశ్రమ, మైనింగ్ పరిశ్రమ, మెటలర్జికల్ పరిశ్రమ, విద్యుత్ ఉత్పత్తి పరిశ్రమ మరియు నిర్మాణ పరిశ్రమలో ఉపయోగించబడతాయి.

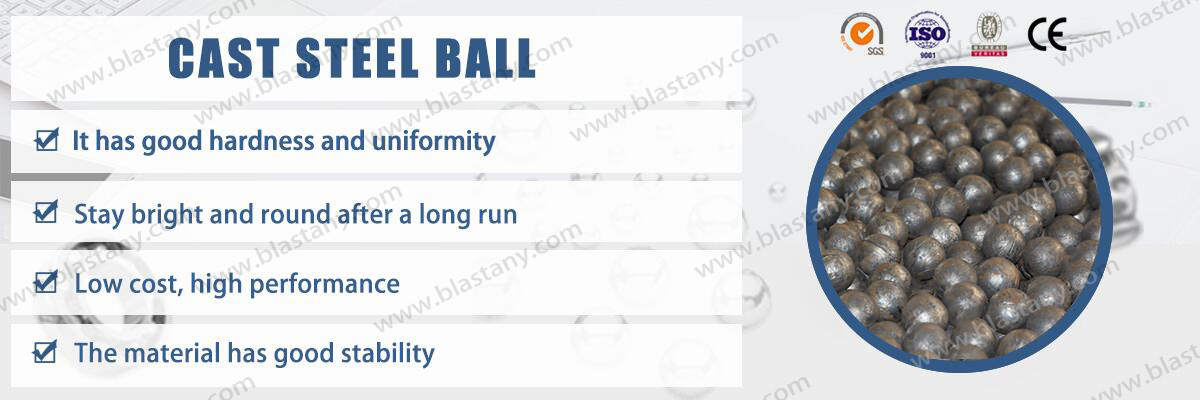

కాస్ట్ గ్రైండింగ్ స్టీల్ బాల్ ఫీచర్లు

1, ముడి పదార్థాలన్నీ స్టీల్ స్క్రాప్లను కలిగి ఉంటాయి, వీటిలో రాగి, మాలిబ్డినం, నికెల్ మరియు ఇతర విలువైన లోహ మూలకాలు ఉంటాయి, ఇవి స్టీల్ బాల్ యొక్క మాతృక నిర్మాణాన్ని సమర్థవంతంగా మెరుగుపరుస్తాయి.

2, మా ఉత్పత్తులు మీడియం ఫ్రీక్వెన్సీ ఎలక్ట్రిక్ ఫర్నేస్ ద్వారా ఉత్పత్తి చేయబడతాయి, ఇది పదార్థం యొక్క స్థిరత్వాన్ని సమర్థవంతంగా నిర్ధారిస్తుంది. ఉపయోగంలో ఉన్నప్పుడు బంతులు సులభంగా ఒలిచివేయబడవు మరియు వికృతమవుతాయి. ఇది కూడా ఎక్కువ కాలం పనిచేసిన తర్వాత ప్రకాశవంతంగా మరియు గుండ్రంగా ఉంటుంది.

3, అత్యంత అధునాతనమైన పెద్ద-స్థాయి ఆటోమేటిక్ ఆయిల్ క్వెన్చింగ్ ఉత్పత్తి శ్రేణిని వేడి చికిత్స కోసం స్వీకరించారు, ఇది ఉత్పత్తుల యొక్క మంచి కాఠిన్యం మరియు ఏకరూపతను నిర్ధారిస్తుంది.

ఉక్కు బంతులను తయారు చేయడానికి మూడు పద్ధతులు

1. స్టీల్ బాల్ తయారీకి మూడు పద్ధతులు

మూడు రకాల స్టీల్ బాల్ తయారీ ప్రక్రియలు ఉన్నాయి: కాస్టింగ్, ఫోర్జింగ్ మరియు రోలింగ్.

(1) తారాగణం: తారాగణం ఉక్కు బంతుల నాణ్యత ప్రధానంగా క్రోమియం కంటెంట్పై ఆధారపడి ఉంటుంది.ఇటీవలి సంవత్సరాలలో, క్రోమియం ధర పెరుగుదల, పర్యావరణ పరిరక్షణ మరియు ఇతర అంశాలు తారాగణం ఉక్కు బంతుల ధర పెరుగుదలకు దారితీశాయి.

(2) ఫోర్జింగ్: అధిక మాంగనీస్ ఉక్కును ముడి పదార్థంగా ఉపయోగించి, ఉక్కు బంతులను తయారు చేయడానికి వాయు ఫోర్జింగ్ సుత్తులు మరియు బాల్ అచ్చులను ఉపయోగిస్తారు. ఫోర్జింగ్ స్టీల్ బంతులు అధిక-కార్బన్, మాంగనీస్, క్రోమియం మరియు ఇతర మిశ్రమలోహ మూలకాల యొక్క సహేతుకమైన కలయికను కలిగి ఉంటాయి మరియు ఉత్పత్తి వేడి చికిత్సలో బలమైన గట్టిపడే సామర్థ్యాన్ని కలిగి ఉంటాయి, లోపల మరియు వెలుపల మధ్య కాఠిన్యంలో చిన్న వ్యత్యాసం మరియు ప్రభావ విలువలో తేడా, ఇది నకిలీ బంతులను తారాగణం బంతుల కంటే బలంగా చేస్తుంది.

(3) రోలింగ్: అధిక మాంగనీస్ స్టీల్ బార్లను ముడి పదార్థాలుగా ఉపయోగించి, స్టీల్ బాల్స్ను స్పైరల్ రోలర్లతో కూడిన స్కే రోలింగ్ మిల్లు ద్వారా తయారు చేస్తారు.

| అంశం | రసాయన కూర్పు(%) | |||||||||

| C | Si | Mn | Cr | P | S | Mo | Cu | Ni | ||

| అధిక క్రోమియం గ్రైండింగ్ బాల్స్ వేయండి | జెడ్క్యూసిఆర్12 | 2.0-3.0 | 0.3-1.2 | 0.2-1.0 | 11-13 | ≤0.10 | ≤0.10 | 0-1.0 | 0-1.0 | 0-1.5 |

| జెడ్క్యూసిఆర్15 | 2.0-3.0 | 0.3-1.2 | 0.2-1.0 | 14-17 | ≤0.10 | ≤0.10 | 0-1.0 | 0-1.0 | 0-1.5 | |

| జెడ్క్యూసిఆర్20 | 2.0-2.8 | 0.3-1.0 | 0.2-1.0 | 18-22 | ≤0.10 | ≤0.08 | 0-2.0 | 0-1.0 | 0-1.5 | |

| జెడ్క్యూసిఆర్26 | 2.0-2.8 | 0.3-1.0 | 0.2-1.0 | 22-28 | ≤0.10 | ≤0.08 | 0-2.5 | 0-2.0 | 0-1.5 | |

| మధ్యస్థ క్రోమ్ కాస్ట్ గ్రైండింగ్ బాల్స్ | జెడ్క్యూసిఆర్7 | 2.0-3.2 | 0.3-1.5 | 0.2-1.0 | 6.0-10 | ≤0.10 | ≤0.08 | 0-1.0 | 0-0.8 | 0-1.5 |

| తక్కువ క్రోమ్ కాస్ట్ గ్రైండింగ్ బాల్స్ | జెడ్క్యూసిఆర్2 | 2.0-3.6 | 0.3-1.5 | 0.2-1.0 | 1.0-3.0 | ≤0.10 | ≤0.08 | 0-1.0 | 0-0.8 | |

అధిక క్రోమియం కాస్టింగ్ పారామితులు (అధిక క్రోమ్ బాల్ పరామితి)

| నామమాత్రపు వ్యాసం | సగటు (గ్రా)లో ఒకే బంతి బరువు | పరిమాణం/ మెట్రిక్ టన్నులు | ఉపరితల కాఠిన్యం(హెచ్.ఆర్.సి) | దారుఢ్య ప్రభావ పరీక్ష (సమయాలు) |

| φ15 తెలుగు in లో | 13.8 | 72549 ద్వారా 72549 | >60 | >10000 |

| φ17 తెలుగు in లో | 20.1 समानिक स्तुत् | 49838 ద్వారా 49838 | >10000 | |

| φ20 తెలుగు in లో | 32.7 తెలుగు | 30607 ద్వారా మరిన్ని | >10000 | |

| φ25 తెలుగు in లో | 64 | 15671 తెలుగు in లో | >10000 | |

| φ30 తెలుగు in లో | 110 తెలుగు | 9069 ద్వారా 9069 | >10000 | |

| φ40 తెలుగు in లో | 261 తెలుగు | 3826 ద్వారా سبح | >10000 | |

| φ 50 అనేది φ 50. | 510 తెలుగు | 1959 | >10000 | |

| φ60 తెలుగు in లో | 882 తెలుగు in లో | 1134 తెలుగు in లో | >10000 | |

| φ70 తెలుగు in లో | 1401 తెలుగు in లో | 714 తెలుగు in లో | >10000 | |

| φ80 తెలుగు in లో | 2091 | 478 अनिक्षिक | >58 | >10000 |

| φ90 తెలుగు in లో | 2977 తెలుగు in లో | 336 తెలుగు in లో | >10000 | |

| φ100 తెలుగు in లో | 4084 ద్వారా سبحة | 245 తెలుగు | >8000 | |

| φ120 తెలుగు in లో | 7057 ద్వారా 7057 | 142 తెలుగు | >8000 | |

| φ130 తెలుగు in లో | 8740 ద్వారా 8740 | 115 తెలుగు | >8000 |

ఉత్పత్తుల వర్గాలు